Trokoidal Frezeleme Nedir?

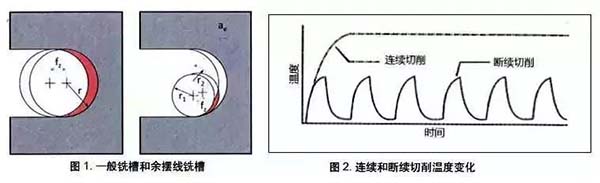

Parmak frezeler çoğunlukla düzlemlerin, olukların ve karmaşık yüzeylerin işlenmesi için kullanılır. Tornalamadan farklı olarak bu parçaların kanal ve karmaşık yüzeylerinin işlenmesinde yol tasarımı ve frezeleme seçimi de oldukça önemlidir. Genel kanal frezeleme yöntemi gibi, eş zamanlı işlemenin ark temas açısı maksimum 180°'ye ulaşabilir, ısı dağılımı durumu zayıftır ve işlem sırasında sıcaklık keskin bir şekilde yükselir. Ancak kesme yolu, frezenin bir tarafta dönüp diğer tarafta dönmesini sağlayacak şekilde değiştirilirse temas açısı ve devir başına kesme miktarı azalır, kesme kuvveti ve kesme sıcaklığı azalır ve takım ömrü uzar. . Böylece uzun süre kesmeye devam edilebilen işleme (Şekil 1) trokoidal frezeleme adı verilmektedir.

Avantajı kesme zorluğunu azaltması ve işleme kalitesini garanti etmesidir. Kesme parametrelerinin makul seçimi, özellikle ısıya dayanıklı alaşımlar ve yüksek sert malzemeler gibi işlenmesi zor malzemelerin işlenmesinde verimliliği artırabilir ve maliyetleri azaltabilir, rolünü önemli ölçüde oynayabilir ve büyük bir gelişme potansiyeline sahiptir. endüstrinin trokoidal frezeleme yöntemine giderek daha fazla ilgi göstermesinin ve tercih etmesinin nedeni budur.

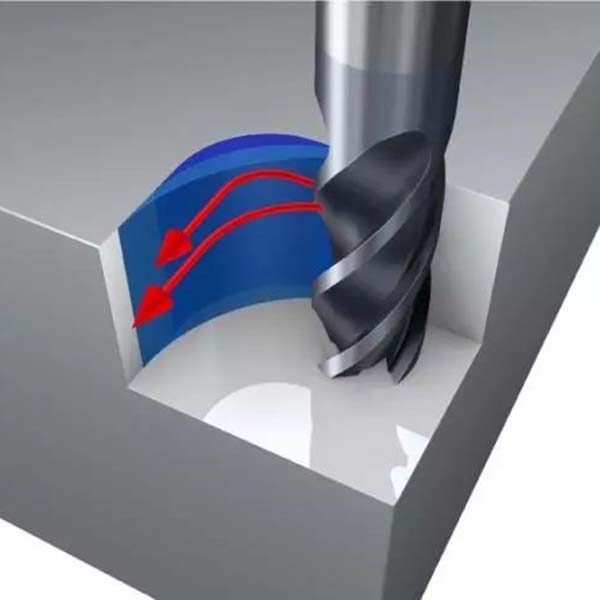

Sikloid aynı zamanda trokoid ve uzatılmış episikloid olarak da adlandırılır, yani hareketli daire kaymadan yuvarlanmak için belirli bir düz çizgiyi uzattığında, hareketli dairenin dışındaki veya içindeki bir noktanın yörüngesidir. Ayrıca uzun (kısa) sikloid olarak da adlandırılabilir. Trokoidal işleme, çapı oluk genişliğinden daha küçük olan bir parmak frezenin kullanılmasıyla, yarım yaylı bir oluğun kendi tarafındaki yayın küçük bir kısmına işlenmesidir. Çeşitli olukları ve yüzey boşluklarını işleyebilir. Bu sayede teorik olarak bir parmak freze, kendisinden daha büyük her boyuttaki oluk ve profilleri işleyebilir ve aynı zamanda bir dizi ürünü de rahatlıkla işleyebilir.

Bilgisayarlı sayısal kontrol teknolojisinin geliştirilmesi ve uygulanmasıyla, kontrol edilebilir frezeleme yolu, kesme parametrelerinin optimizasyonu ve trokoidal frezelemenin çok yönlü potansiyeli giderek daha fazla kullanılıyor ve devreye giriyor. Havacılık, ulaşım ekipmanları ve alet ve kalıp imalatı gibi parça işleme endüstrileri tarafından da dikkate alınmış ve değer verilmiştir. Özellikle havacılık endüstrisinde yaygın olarak kullanılan titanyum alaşımı ve nikel bazlı ısıya dayanıklı alaşım parçaları, aşağıdakiler de dahil olmak üzere birçok zor işleme özelliğine sahiptir:

Yüksek termal mukavemet ve sertlik, kesici takımın dayanmasını ve hatta deforme olmasını zorlaştırır;

Yüksek kesme mukavemeti bıçağın hasar görmesini kolaylaştırır;

Düşük ısı iletkenliği, sıcaklığın genellikle 1000°C'yi aştığı kesme alanına yüksek ısının aktarılmasını zorlaştırır ve bu da takımın aşınmasını artırır;

İşleme sırasında malzeme genellikle bıçağa kaynaklanır ve bu da kenarda talaş birikmesine neden olur. Kötü işlenmiş yüzey kalitesi;

Östenit matrisli, nikel bazlı, ısıya dayanıklı alaşımlı malzemelerin işlenerek sertleşme olgusu ciddidir;

Nikel bazlı ısıya dayanıklı alaşımların mikro yapısındaki karbürler, aletin aşındırıcı aşınmasına neden olur;

Titanyum alaşımları yüksek kimyasal aktiviteye sahiptir ve kimyasal reaksiyonlar da hasarı ağırlaştırabilir vb.

Bu zorluklar trokoidal frezeleme teknolojisi yardımıyla sürekli ve sorunsuz bir şekilde işlenebilmektedir.

Takım malzemelerinin, kaplamaların, geometrik şekillerin ve yapıların sürekli optimizasyonu, akıllı kontrol sistemlerinin, programlama teknolojilerinin ve yüksek hızlı, yüksek verimli çok işlevli takım tezgahlarının hızlı ilerlemesi, yüksek hızlı (HSC) ve yüksek verimliliğe bağlı olarak (HPC) kesimi de belli bir seviyeye ulaştı. yeni zirveler. Yüksek hızlı işleme esas olarak hızın iyileştirilmesini dikkate alır. Yüksek verimli işleme, yalnızca kesme hızının iyileştirilmesini dikkate almamalı, aynı zamanda yardımcı sürenin azaltılmasını da dikkate almalı, çeşitli kesme parametrelerini ve kesme yollarını rasyonel olarak yapılandırmalı ve işlemleri azaltmak, birim zaman başına talaş kaldırma oranını iyileştirmek için bileşik işleme gerçekleştirmeli ve Aynı zamanda takım ömrünü uzatın ve Maliyeti azaltın; çevreyi korumayı göz önünde bulundurun.

teknoloji beklentisi

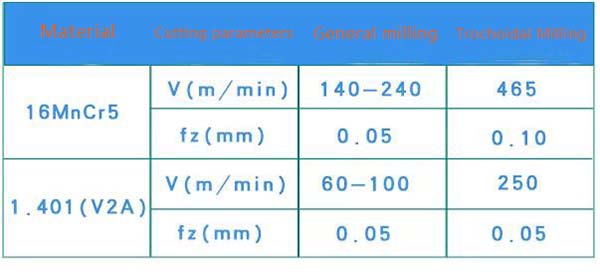

Uçak motorlarında trokoidal frezelemenin uygulama verilerine göre (aşağıdaki tabloda gösterildiği gibi), titanyum alaşımı Ti6242 işlenirken, birim hacim başına kesici takımların maliyeti yaklaşık %50 oranında azaltılabilir. Çalışma saatleri %63 oranında azaltılabilir, takımlara olan genel talep %72 oranında azaltılabilir ve takım maliyetleri %61 oranında azaltılabilir. X17CrNi16-2'nin işlenmesine yönelik çalışma saatleri yaklaşık %70 oranında azaltılabilir. Bu iyi deneyimler ve başarılar nedeniyle, gelişmiş trokoidal frezeleme yöntemi giderek daha fazla alana uygulanmış ve mikro hassas işlemenin bazı alanlarında da ilgi görmüş ve uygulanmaya başlamıştır.

Gönderim zamanı: Şubat-22-2023