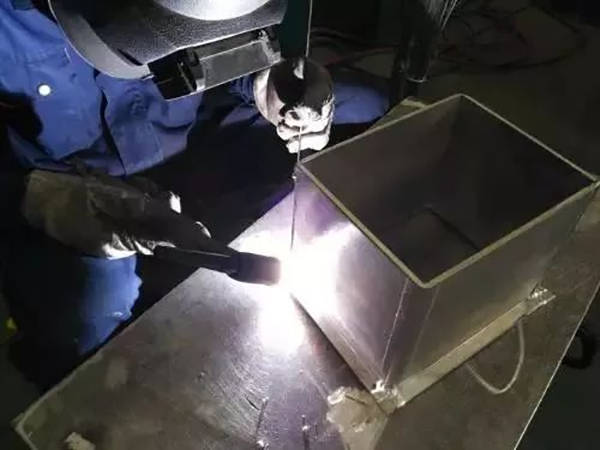

Alüminyum alaşımlı kaynak, genel karbon çeliği, paslanmaz çelik ve diğer malzemelerin kaynağından çok farklıdır. Diğer malzemelerde olmayan birçok kusurun üretilmesi kolaydır ve bunların önlenmesi için hedefe yönelik önlemlerin alınması gerekir. Alüminyum alaşımlı kaynaklarda oluşması kolay sorunlara ve kaynak teknolojisinin gereksinimlerine bir göz atalım.

Alüminyum alaşımlı malzemelerin kaynaklanmasındaki zorluklar Alüminyum alaşımlı malzemelerin ısıl iletkenliği çeliğe göre 1 ila 3 kat daha fazladır ve ısınması kolaydır. Ancak bu malzeme yüksek sıcaklıklara dayanıklı değildir ve ısıtıldığında geniş bir genleşme katsayısına sahiptir, bu da kolayca kaynak deformasyonuna neden olur. Üstelik bu malzeme kaynak sırasında çatlamaya ve kaynak nüfuzuna yatkın olduğundan, özellikle ince alüminyum levhaların kaynağı daha zordur.

Xinfa kaynak ekipmanı, yüksek kalite ve düşük fiyat özelliklerine sahiptir. Ayrıntılar için lütfen şu adresi ziyaret edin:Kaynak ve Kesme Üreticileri - Çin Kaynak ve Kesme Fabrikası ve Tedarikçiler (xinfatools.com)

Alüminyum alaşımlı kaynak, erimiş havuzda belirli miktarda hidrojen üretecektir. Bu gazlar kaynak oluşmadan boşaltılmazsa kaynakta gözenekler oluşmasına neden olacak ve kaynak yapılan parçaların kalitesini etkileyecektir.

Alüminyum kolayca oksitlenen bir metaldir ve havada neredeyse hiç oksitlenmemiş alüminyum yoktur. Alüminyum alaşımının yüzeyi doğrudan havaya maruz kaldığında yüzeyinde yoğun ve çözünmeyen bir alüminyum oksit filmi oluşacaktır. Oksit film, 2000 santigrat derecenin üzerinde erime noktasına sahip, aşınmaya ve yüksek sıcaklığa karşı son derece dayanıklıdır. Bir kez oluşturulduktan sonra sonraki işleme zorluğu büyük ölçüde artacaktır.

Alüminyum alaşımlı kaynakta ayrıca bağlantının yumuşatılmasının kolay olması ve erimiş haldeki yüzey geriliminin küçük olması ve kusurların oluşması kolay olması gibi sorunlar vardır.

Alüminyum alaşımlı kaynak işlemi için gereksinimler

Öncelikle kaynak ekipmanı açısından bakıldığında, MIG/MAG kaynak makinesi kullanılıyorsa tek darbe veya çift darbe gibi darbe fonksiyonlarına sahip olması gerekir. Çift darbe fonksiyonu en iyi etkiye sahiptir. Çift darbe, yüksek frekanslı darbe ile düşük frekanslı darbenin üst üste binmesidir ve düşük frekanslı darbe, yüksek frekanslı darbeyi modüle etmek için kullanılır. Bu şekilde, çift darbe akımı, tepe akımı ile taban akımı arasında periyodik olarak geçiş yapmak üzere düşük frekanslı darbe frekansında sabitlenir, böylece kaynak düzenli balık pulları oluşturur.

Kaynağın şekillendirme etkisini değiştirmek istiyorsanız düşük frekanslı darbenin frekansını ve tepe değerini ayarlayabilirsiniz. Düşük frekanslı darbe frekansının ayarlanması, çift darbe akımının tepe değeri ile taban değeri arasındaki geçiş hızını etkileyecek ve bu da kaynağın balık pulu modelinin aralığını değiştirecektir. Anahtarlama hızı ne kadar büyük olursa, balık pulu deseninin aralığı da o kadar küçük olur. Düşük frekanslı darbenin tepe değerinin ayarlanması, erimiş havuz üzerindeki karıştırma etkisini değiştirerek kaynak derinliğini değiştirebilir. Uygun bir tepe değeri seçmenin gözenek oluşumunu azaltma, ısı girdisini azaltma, genleşmeyi ve deformasyonu önleme ve kaynak mukavemetini artırma üzerinde belirgin etkileri vardır.

Ayrıca kaynak işlemi açısından aşağıdaki hususlara dikkat edilmelidir:

Öncelikle alüminyum alaşımının yüzeyi kaynak yapılmadan önce temizlenmeli, tüm toz ve yağlardan arındırılmalıdır. Alüminyum alaşımlı kaynak noktasının yüzeyini temizlemek için aseton kullanılabilir. Kalın levha alüminyum alaşımı için önce tel fırça, ardından aseton ile temizlenmelidir.

İkincisi, kullanılan kaynak teli malzemesi ana malzemeye mümkün olduğunca yakın olmalıdır. Alüminyum silikon kaynak teli mi yoksa alüminyum magnezyum kaynak teli mi seçileceği kaynağın gereksinimlerine göre belirlenmelidir. Ayrıca alüminyum magnezyum kaynak teli yalnızca alüminyum magnezyum malzemeleri kaynaklamak için kullanılabilirken alüminyum silikon kaynak teli nispeten daha yaygın olarak kullanılır. Alüminyum silikon malzemeleri ve alüminyum magnezyum malzemeleri kaynaklayabilir.

Üçüncüsü, plakanın kalınlığı büyük olduğunda, plakanın önceden ısıtılması gerekir, aksi takdirde kaynak yapılması kolaydır. Ark kapatılırken arkın kapatılması ve çukurun doldurulması için küçük bir akım kullanılmalıdır.

Dördüncüsü, tungsten atıl gaz ark kaynağı yaparken, bir DC argon arkı kaynak makinesi kullanılmalı ve ileri ve geri AC ve DC dönüşümlü olarak kullanılmalıdır. İleri DC, alüminyum malzemelerin yüzey oksidasyon kalıbını temizlemek için kullanılır ve ters DC, kaynak yapmak için kullanılır.

Ayrıca kaynak spesifikasyonlarının levha kalınlığına ve kaynak gereksinimlerine göre ayarlanması gerektiğini unutmayın; MIG kaynağında özel bir alüminyum tel besleme çarkı ve bir Teflon tel kılavuz borusu kullanılmalıdır, aksi takdirde alüminyum talaşlar oluşacaktır; Alüminyum kaynak teli yumuşak olduğundan ve çok uzun kaynak tabancası kablosu tel besleme stabilitesini etkileyeceğinden kaynak tabancası kablosu çok uzun olmamalıdır.

Gönderim zamanı: Ağu-27-2024