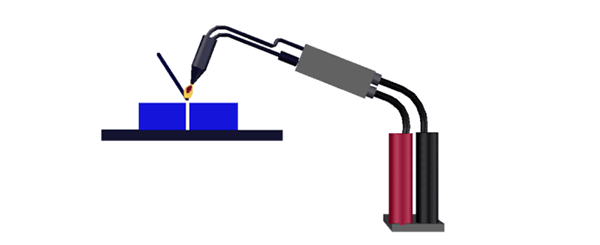

Sıcak hava kaynağına sıcak hava kaynağı da denir. Basınçlı hava veya inert gaz (genellikle nitrojen), kaynak tabancasındaki ısıtıcı aracılığıyla gerekli sıcaklığa ısıtılır ve plastik yüzeye ve kaynak şeridine püskürtülür, böylece ikisi eritilir ve küçük bir basınç altında birleştirilir. Oksijene duyarlı plastikler (poliftalamid vb.) ısıtma ortamı olarak inert gaz kullanmalıdır; diğer plastikler ise genellikle filtrelenmiş hava kullanabilir. Bu yöntem genellikle polivinil klorür, polietilen, polipropilen, polioksimetilen, polistiren ve karbonat gibi plastiklerin kaynağında kullanılır.

Xinfa kaynak ekipmanı, yüksek kalite ve düşük fiyat özelliklerine sahiptir. Ayrıntılar için lütfen şu adresi ziyaret edin:Kaynak ve Kesme Üreticileri - Çin Kaynak ve Kesme Fabrikası ve Tedarikçiler (xinfatools.com)

Sıcak basınçlı kaynak, metal tel ile metal kaynak alanını birbirine bastırmak için ısıtma ve basınç kullanır. Prensip, kaynak alanındaki metalin ısıtma ve basınçla plastik olarak deforme olmasını sağlamak ve aynı zamanda basınçlı kaynak arayüzündeki oksit tabakasını yok etmek, böylece basınçlı kaynak teli ile metal arasındaki temas yüzeyi atomik yerçekimine ulaşır. aralığı, böylece atomlar arasında çekim yaratılır ve bağlanma amacına ulaşılır.

Sıcak plaka kaynağı bir plaka çekme yapısını benimser ve ısıtma plakası makinesinin ısısı, elektrikli ısıtma ile üst ve alt plastik ısıtma parçalarının kaynak yüzeyine aktarılır. Yüzey eritilir ve ardından ısıtma plakası makinesi hızla geri çekilir. Üst ve alt ısıtma parçaları ısıtıldıktan sonra erimiş yüzeyler eritilir, katılaştırılır ve bir araya getirilir. Makinenin tamamı üç plakadan oluşan bir çerçeve formundadır: üst şablon, alt şablon ve sıcak şablon ve sıcak kalıp, üst ve alt plastik soğuk kalıplarla donatılmıştır ve eylem modu pnömatik kontroldür.

Ultrasonik metal kaynağı, kaynak yapılacak iki metal yüzeye iletmek için yüksek frekanslı titreşim dalgalarını kullanır. Basınç altında iki metal yüzey birbirine sürterek moleküler katmanlar arasında bir füzyon oluşturur. Avantajları hızlı, enerji tasarrufu, yüksek füzyon gücü, iyi iletkenlik, kıvılcım çıkarmaması ve soğuk işlemeye yakın olmasıdır; dezavantajları, kaynaklı metal parçaların çok kalın olmaması (genellikle 5 mm'den az veya eşit), kaynak pozisyonunun çok büyük olmaması ve basıncın gerekli olmasıdır.

Lazer kaynağı, ısı kaynağı olarak yüksek enerji yoğunluklu lazer ışınını kullanan etkili ve hassas bir kaynak yöntemidir. Lazer malzeme işleme teknolojisinin uygulanmasının önemli yönlerinden biridir. Genellikle malzemelerin bağlantısını tamamlamak için sürekli bir lazer ışını kullanılır. Metalurjik fiziksel süreci elektron ışın kaynağına çok benzer, yani enerji dönüşüm mekanizması bir "anahtar deliği" yapısı aracılığıyla tamamlanır. Boşluktaki denge sıcaklığı yaklaşık 2500°C'dir ve ısı, boşluğu çevreleyen metali eritmek için yüksek sıcaklıktaki boşluğun dış duvarından aktarılır. Anahtar deliği, kirişin ışınlaması altında duvar malzemesinin sürekli buharlaşmasıyla üretilen yüksek sıcaklıktaki buharla doldurulur.

Işın sürekli olarak anahtar deliğine girer ve anahtar deliğinin dışındaki malzeme sürekli olarak akar. Kiriş hareket ettikçe anahtar deliği her zaman kararlı bir akış durumundadır. Erimiş metal, anahtar deliği çıkarıldıktan sonra kalan boşluğu doldurup yoğunlaşır ve kaynak oluşur.

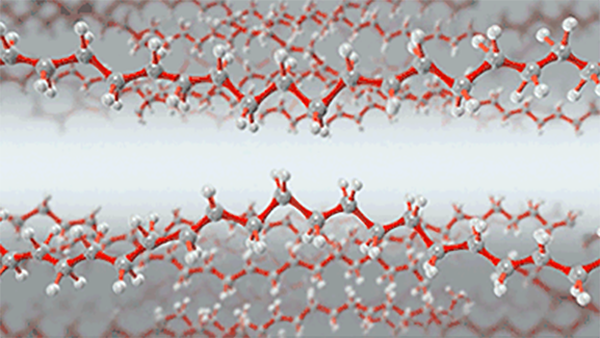

Sert lehimleme, birleştirilecek iş parçalarından daha düşük bir erime noktasına sahip erimiş dolgu maddesinin (lehimleme malzemesinin), iki iş parçası arasındaki boşluğu kılcal damarla tamamen dolduracak kadar akışkan hale getirmek için erime noktasının üzerindeki bir sıcaklığa ısıtıldığı bir kaynak yöntemidir. eylem (ıslatma denir) ve ardından ikisi katılaştıktan sonra birleştirilir. Geleneksel olarak Amerika Birleşik Devletleri'nde, 800°F'nin (427°C) üzerindeki sıcaklıklara lehimleme (sert lehimleme) ve 800°F'nin (427°C) altındaki sıcaklıklara yumuşak lehimleme (yumuşak lehimleme) adı verilir.

Manuel kaynak, el tipi kaynak torçu, kaynak tabancası veya kaynak pensesi ile yapılan kaynak yöntemidir.

Direnç kaynağı, metalleri veya plastik gibi diğer termoplastik malzemeleri birleştirmek için ısıtmayı kullanan bir üretim süreci ve teknolojisidir. İş parçaları birleştirildikten sonra elektrotlar vasıtasıyla basınç uygulanarak, bağlantının temas yüzeyi ve bitişik alandan geçen akımın oluşturduğu direnç ısısını kullanarak kaynak yapma yöntemidir.

Sürtünme kaynağı, mekanik enerjiyi enerji olarak kullanan katı fazlı bir kaynak yöntemidir. İş parçalarının uç yüzleri arasındaki sürtünmeden kaynaklanan ısıyı plastik duruma getirmek için kullanır ve ardından üstten dövme ile kaynağın tamamlanması sağlanır.

Elektroslag kaynağı, cüruf içinden geçen akımın oluşturduğu direnç ısısını ısı kaynağı olarak kullanarak dolgu metalini ve ana malzemeyi eritir ve katılaşma sonrasında metal atomları arasında güçlü bir bağlantı oluşur. Kaynağın başlangıcında, arkı başlatmak için kaynak teli ve kaynak oluğuna kısa devre yapılır ve az miktarda katı akı sürekli olarak eklenir. Arkın ısısı, sıvı cüruf oluşturmak üzere onu eritmek için kullanılır. Cüruf belirli bir derinliğe ulaştığında kaynak telinin besleme hızı arttırılır ve voltaj azaltılır, böylece kaynak teli cüruf havuzuna sokulur, ark söndürülür ve elektroslag kaynak işlemi açılır. Elektroslag kaynağı esas olarak eritme nozulu elektroslag kaynağı, erimesiz nozul elektroslag kaynağı, tel elektrot elektroslag kaynağı, plaka elektrot elektroslag kaynağı vb. içerir. Dezavantajları, giriş ısısının büyük olması, bağlantının uzun süre yüksek sıcaklıkta kalması, Kaynağın aşırı ısınması kolaydır, kaynak metali kaba kristalli bir döküm yapısıdır, darbe dayanıklılığı düşüktür ve kaynağın genellikle kaynak sonrasında normalleştirilmesi ve temperlenmesi gerekir.

Yüksek frekanslı kaynak, enerji olarak katı dirençli ısıyı kullanır. Kaynak sırasında, iş parçasında yüksek frekanslı akımın ürettiği direnç ısısı, iş parçası kaynak alanının yüzeyini erimiş veya neredeyse plastik bir duruma ısıtmak için kullanılır ve ardından metalin bağlanmasını sağlamak için (veya uygulamadan) yükseltme kuvveti uygulanır.

Sıcak eriyik, parçaların (sıvı) erime noktasına kadar ısıtılmasıyla yapılan bir bağlantı türüdür.

Gönderim zamanı: Temmuz-29-2024