1.G73 (talaş kırma döngüsü) genellikle derinliği matkap ucu çapının 3 katını aşan ancak matkap ucunun etkin kenar uzunluğunu aşmayan delikleri işlemek için kullanılır. 2.G81 (sığ delik döngüsü) genellikle merkezdeki delikleri delmek, pah kırmak için kullanılır ve matkap ucunun etkin kenar uzunluğunu aşmaz. 3 kat çaplı delik işleme İçten soğutmalı takımların ortaya çıkmasıyla birlikte, işleme verimliliğini artırmak amacıyla, 3 numaralı delme işlemi için de bu döngü seçilecektir. G83 (derin delik döngüsü) genellikle derin deliklerin işlenmesi için kullanılır.

Xinfa CNC takımları kaliteli ve düşük fiyat özelliklerine sahiptir. Ayrıntılar için lütfen şu adresi ziyaret edin:

CNC Araçları Üreticileri - Çin CNC Araçları Fabrikası ve Tedarikçileri (xinfatools.com)

Makine iş mili merkezi soğutması (su çıkışı) ile donatılmıştır.

Alet ayrıca merkezi soğutmayı da destekler (su çıkışı)

Delikleri işlemek için G81'i kullanmayı seçmek en iyi seçimdir

Yüksek basınçlı soğutma sıvısı yalnızca delme sırasında oluşan ısıyı almakla kalmayacak, aynı zamanda kesici kenarı daha zamanında yağlayacaktır. Yüksek basınç aynı zamanda matkap talaşlarını doğrudan kıracaktır, böylece oluşan küçük talaşlar yüksek basınçlı su akışıyla zamanında delikten dışarı atılacaktır. İkincil kesmeden kaynaklanan takım aşınmasını önler ve işlenmiş deliğin kalitesini düşürür. Soğutma, yağlama ve talaş kaldırma sorunları olmadığından üç delme çevrimi arasında en güvenli ve en verimli çözümdür.

Malzemenin kırılması zordur ancak diğer çalışma koşulları iyidir

İş mili merkezi soğutması olmadığında (su çıkışı)

G73 kullanmak iyi bir seçimdir

Bu döngü, kısa bir duraklama süresi veya küçük bir takım geri çekme mesafesi yoluyla talaş kırılmasını sağlayacaktır, ancak matkap ucunun iyi talaş kaldırma özelliklerine sahip olmasını gerektirir. Daha düzgün bir talaş kaldırma oluğu, talaşların daha hızlı boşaltılmasına olanak tanıyarak bir sonraki delme işleminde sorun yaşanmasını önler. Talaşlar birbirine karışarak deliğin kalitesini bozar. Yardımcı talaş kaldırma aracı olarak basınçlı havanın kullanılması da iyi bir seçimdir.

Çalışma koşulları istikrarsızsa

G83'ü kullanmak en güvenli seçimdir

Derin delik işleme, matkabın kesme kenarının zamanla soğutulamaması ve yağlanamaması nedeniyle çok çabuk aşınacaktır. Delikteki talaşların derinlikten dolayı zamanla boşaltılması da zor olacaktır. Talaş kanalındaki talaşlar soğutma sıvısını bloke ederse, bu sadece takımın ömrünü büyük ölçüde azaltmakla kalmayacak, aynı zamanda talaşlar ikincil kesme nedeniyle işlenmiş deliğin iç duvarını daha pürüzlü hale getirecek ve böylece daha da kötü bir döngü yaratacaktır.

Her küçük -Q mesafesini deldiğinizde takımı -R referans yüksekliğine yükseltirseniz, deliğin tabanına yakın yerlerde işleme yapmak daha uygun olabilir, ancak parçanın ilk yarısını işlemek çok zaman alacaktır. Gereksiz israfa neden olan delik.

Daha optimize edilmiş bir yol var mı?

G83 derin delik dolaşımının iki yöntemi şunlardır:

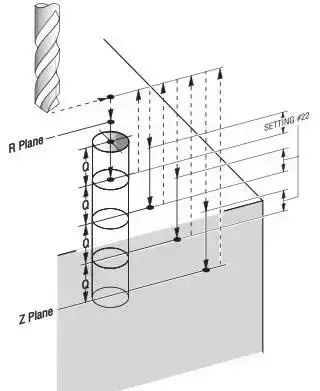

1: G83 X_ Y_ Z_ R_ Q_ F_

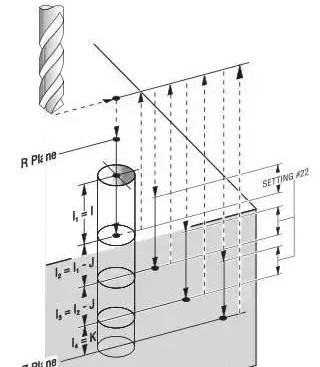

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

Birinci yöntemde Q değeri sabit bir değerdir, yani deliğin tepesinden dibine kadar her seferinde aynı derinlik işlenir. İşleme güvenliği ihtiyacı nedeniyle genellikle en küçük değer seçilir. Bu aynı zamanda minimum talaş kaldırma oranı anlamına gelir ve neredeyse çok fazla işlem süresi kaybına neden olur.

İkinci yöntemde her bir kesmenin derinliği sırasıyla I, J ve K ile temsil edilir:

Deliğin üst kısmı iyi durumda olduğunda, işleme verimliliğini artırmak için daha büyük bir I değeri ayarlayabiliriz;

Deliğin ortasındaki çalışma koşulları normal olduğunda güvenliği ve verimliliği sağlamak için kademeli olarak azaltılmış bir J değeri kullanıyoruz; Deliğin dibindeki çalışma koşulları kötü olduğunda işleme güvenliğini sağlamak için K değerini ayarlıyoruz.

Gerçek kullanımda ikinci yöntem sondaj verimliliğinizi %50 artırabilir ve maliyeti sıfır olabilir!

Gönderim zamanı: Mayıs-27-2024