Yanlış koruyucu gaz veya gaz akışının kullanılması kaynak kalitesini, maliyetleri ve üretkenliği önemli ölçüde etkileyebilir. Koruyucu gaz, erimiş kaynak havuzunu dış etkenlerden korur, bu nedenle iş için doğru gazı seçmek kritik öneme sahiptir.

En iyi sonuçları elde etmek için, belirli malzemeler için hangi gazların ve gaz karışımlarının en uygun olduğunu bilmek önemlidir. Ayrıca kaynak işleminizde gaz performansını optimize etmenize yardımcı olacak ve paradan tasarruf etmenizi sağlayacak birkaç ipucunun da farkında olmalısınız.

Gaz metal ark kaynağı (GMAW) için çeşitli koruyucu gaz seçenekleri bu işin yapılmasını sağlayabilir. Temel malzemeye, transfer moduna ve kaynak parametrelerine en uygun gazı seçmek, yatırımınızdan en iyi şekilde yararlanmanıza yardımcı olabilir.

Ana malzemeye, transfer moduna ve kaynak parametrelerine en uygun gazı seçmek, yatırımınızdan en iyi şekilde yararlanmanıza yardımcı olabilir.

Zayıf Koruyucu Gaz Performansı

Kaynak arkının vurulduğu andan itibaren uygun gaz akışı ve kapsama alanı önemlidir. Tipik olarak gaz akışıyla ilgili sorunlar hemen fark edilir. Bir ark oluşturmada veya sürdürmede zorluk yaşayabilir veya kaliteli kaynak üretmekte zorlanabilirsiniz.

Kalite sorunlarının ötesinde, zayıf koruyucu gaz performansı da operasyon maliyetlerini artırabilir. Örneğin çok yüksek bir akış hızı, gazı boşa harcadığınız ve koruyucu gaza ihtiyacınızdan daha fazla para harcadığınız anlamına gelir.

Çok yüksek veya çok düşük akış hızları gözenekliliğe neden olabilir ve bu da sorun giderme ve yeniden çalışma için zaman gerektirir. Çok düşük akış hızları, kaynak havuzunun yeterince korunmaması nedeniyle kaynak hatalarına neden olabilir.

Kaynak sırasında oluşan sıçramanın miktarı aynı zamanda kullanılan koruyucu gazla da ilgilidir. Daha fazla sıçrama, kaynak sonrası taşlamaya daha fazla zaman ve para harcanması anlamına gelir.

Koruyucu Gaz Nasıl Seçilir

Malzeme türü, dolgu metali ve kaynak transfer modu da dahil olmak üzere GMAW işlemi için doğru koruyucu gazı belirleyen çeşitli faktörler vardır.

Malzeme Türü.Başvuru için dikkate alınması gereken en büyük faktör bu olabilir. Örneğin karbon çeliği ve alüminyum çok farklı özelliklere sahiptir ve bu nedenle en iyi sonuçları elde etmek için farklı koruyucu gazlar gerektirir. Koruyucu gaz seçerken malzeme kalınlığını da dikkate almanız gerekir.

Dolgu Metal Tipi.Dolgu metali temel malzemeyle eşleşir, bu nedenle malzemeyi anlamak size dolgu metali için en iyi gaz hakkında da iyi bir fikir verecektir. Birçok kaynak prosedürü spesifikasyonu, belirli dolgu metalleriyle hangi gaz karışımlarının kullanılabileceğine ilişkin ayrıntıları içerir.

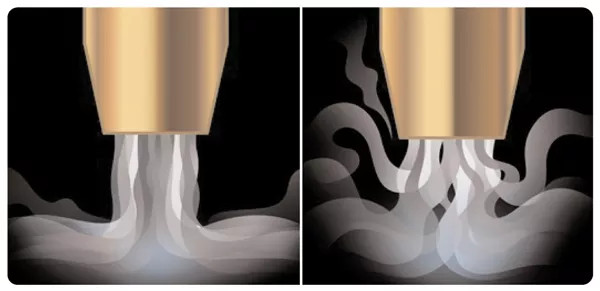

Kaynak arkının çarpıldığı andan itibaren uygun koruyucu gaz akışı ve kapsama alanı önemlidir. Bu diyagram solda kaynak havuzunu kapsayacak düzgün akışı, sağda ise türbülanslı akışı göstermektedir.

Kaynak aktarım modu.Kısa devre, püskürtme arkı, darbeli ark veya küresel transfer olabilir. Her mod belirli koruyucu gazlarla daha iyi eşleşir. Örneğin sprey transfer modunda asla yüzde 100 argon kullanmamalısınız. Bunun yerine yüzde 90 argon ve yüzde 10 karbondioksit gibi bir karışım kullanın. Gaz karışımındaki CO2 seviyesi asla yüzde 25'i geçmemelidir.

Göz önünde bulundurulması gereken ek faktörler arasında hareket hızı, bağlantı için gereken nüfuz etme türü ve parça uyumu yer alır. Kaynak yerinde değil mi? Eğer öyleyse, bu aynı zamanda hangi koruyucu gazı seçeceğinizi de etkileyecektir.

GMAW için Koruyucu Gaz Seçenekleri

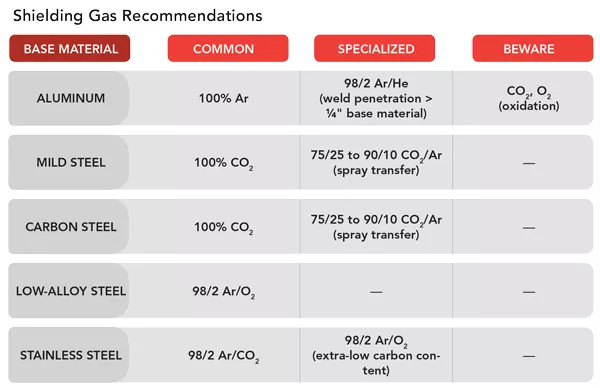

Argon, helyum, CO2 ve oksijen GMAW'da kullanılan en yaygın koruyucu gazlardır. Her gazın herhangi bir uygulamada yararları ve sakıncaları vardır. Bazı gazlar, alüminyum, yumuşak çelik, karbon çeliği, düşük alaşımlı çelik veya paslanmaz çelik gibi en sık kullanılan temel malzemeler için diğerlerinden daha uygundur.

CO2 ve oksijen reaktif gazlardır, yani kaynak havuzunda olanları etkilerler. Bu gazların elektronları kaynak havuzuyla reaksiyona girerek farklı özellikler üretir. Argon ve helyum inert gazlardır, dolayısıyla ana malzemeyle veya kaynak havuzuyla reaksiyona girmezler.

Örneğin, saf CO2 çok derin kaynak nüfuziyeti sağlar, bu da kalın malzemelerin kaynaklanması için faydalıdır. Ancak saf haliyle, diğer gazlarla karıştırıldığı zamana kıyasla daha az kararlı bir ark ve daha fazla sıçrama üretir. Kaynak kalitesi ve görünümü önemliyse, argon/CO2 karışımı ark stabilitesi, kaynak havuzu kontrolü ve daha az sıçrama sağlayabilir.

Peki hangi gazlar farklı temel malzemelerle en iyi şekilde eşleşir?

Alüminyum.Alüminyum için yüzde 100 argon kullanmalısınız. Daha derin nüfuza veya daha yüksek ilerleme hızına ihtiyacınız varsa argon/helyum karışımı işe yarar. Alüminyumla birlikte oksijen koruyucu gaz kullanmaktan kaçının çünkü oksijen ısınmaya eğilimlidir ve bir oksidasyon tabakası oluşturur.

Yumuşak çelik.Bu malzemeyi yüzde 100 CO2 veya CO2/argon karışımı dahil çeşitli koruyucu gaz seçenekleriyle eşleştirebilirsiniz. Malzeme kalınlaştıkça argon gazına oksijen eklemek nüfuz etmeye yardımcı olabilir.

Karbon çeliği.Bu malzeme yüzde 100 CO2 veya CO2/argon karışımıyla iyi uyum sağlar. Düşük alaşımlı çelik. Yüzde 98 argon/yüzde 2 oksijen gazı karışımı bu malzeme için çok uygundur.

Yanlış koruyucu gaz veya gaz akışının kullanılması, GMAW uygulamalarınızda kaynak kalitesini, maliyetleri ve üretkenliği önemli ölçüde etkileyebilir.

Paslanmaz çelik.Yüzde 2 ila 5 CO2 ile karıştırılmış argon normdur. Kaynakta ekstra düşük karbon içeriğine ihtiyaç duyduğunuzda yüzde 1 ila 2 oksijenli argon kullanın.

Nasıl Yapılır İpuçları Koruyucu Gaz Performansını Optimize Edin

Doğru koruyucu gazı seçmek başarıya giden ilk adımdır. Performansı optimize etmek, zamandan ve paradan tasarruf etmek, koruyucu gazın korunmasına yardımcı olabilecek ve kaynak havuzunun uygun şekilde kapsanmasını teşvik edebilecek bazı en iyi uygulamalardan haberdar olmanızı gerektirir.

Akış Hızı. Uygun akış hızı, ilerleme hızı ve temel malzeme üzerindeki değirmen tufal miktarı dahil olmak üzere birçok faktöre bağlıdır. Kaynak sırasında türbülanslı bir gaz akışı, genellikle saatte fit küp (CFH) cinsinden ölçülen akış hızının çok yüksek olduğu anlamına gelir ve bu, gözeneklilik gibi sorunlara neden olabilir. Herhangi bir kaynak parametresinin değişmesi gaz akış hızını etkileyebilir.

Örneğin, tel besleme hızının arttırılması aynı zamanda kaynak profilinin boyutunu veya ilerleme hızını da artırır; bu da, uygun kapsamayı sağlamak için daha yüksek bir gaz akış hızına ihtiyaç duyabileceğiniz anlamına gelir.

Sarf malzemeleri.Difüzör, kontak ucu ve nozülden oluşan GMAW tabancası sarf malzemeleri, kaynak havuzunun atmosferden uygun şekilde korunmasını sağlamada çok önemli bir rol oynar. Nozulun uygulama için çok dar olması veya difüzörün sıçrama nedeniyle tıkanması halinde, kaynak havuzuna çok az koruyucu gaz gidiyor olabilir. Sıçrama oluşumuna dirençli ve yeterli gaz kapsama alanı sağlayacak kadar geniş bir nozül deliği sağlayan sarf malzemelerini seçin. Ayrıca kontak ucu girintisinin doğru olduğundan emin olun.

Gaz Ön Akışı.Arka çarpmadan önce koruyucu gazı birkaç saniye çalıştırmak yeterli kapsama alanı sağlanmasına yardımcı olabilir. Gaz ön akışının kullanılması, daha uzun tel çıkıntısı gerektiren derin olukların veya eğimlerin kaynaklanması sırasında özellikle yararlı olabilir. Başlamadan önce bağlantıyı gazla dolduran bir ön akış, gaz akış hızını azaltmanıza olanak tanıyarak gaz tasarrufu sağlar ve maliyetleri azaltır.

Sistem Bakımı.Dökme gaz sistemi kullanırken performansın optimize edilmesine yardımcı olmak için uygun bakım yapın. Sistemdeki her bağlantı noktası olası bir gaz sızıntısı kaynağıdır; bu nedenle sıkı olduklarından emin olmak için tüm bağlantıları izleyin. Aksi halde kaynağa ulaştığını düşündüğünüz koruyucu gazın bir kısmını kaybediyor olabilirsiniz.

Gaz Regülatörü. Kullandığınız gaz karışımına göre doğru regülatörü kullandığınızdan emin olun. Kaynak koruması için hassas karıştırma önemlidir. Gaz karışımı için uygun olmayan bir regülatörün kullanılması veya yanlış tipte konnektörlerin kullanılması da güvenlik sorunlarına yol açabilir. Düzgün çalıştıklarından emin olmak için düzenleyicileri sık sık kontrol edin.

Silah Güncellemeleri.Güncelliğini yitirmiş bir tabanca kullanıyorsanız, daha küçük iç çap ve daha düşük gaz akış hızı kullanmanıza olanak tanıyan izole gaz hortumu hattı gibi avantajlar sunan güncellenmiş modellere bakın. Bu, kaynak havuzunda türbülansın önlenmesine yardımcı olurken aynı zamanda gaz tasarrufu sağlar.

Gönderim zamanı: 30 Aralık 2022