Ekipman, iş akışı, parça tasarımı ve daha fazlası ile ilgili kaygılar kaynak operatörlerinin, gözetmenlerin ve operasyona dahil olan diğer kişilerin dikkatini çektiğinden, birçok durumda MIG tabanca sarf malzemeleri kaynak sürecinde sonradan akla gelebilir.Yine de, bu bileşenler - özellikle temas uçları - kaynak performansı üzerinde önemli bir etkiye sahip olabilir.

Bir MIG kaynak işleminde kontak ucu, kaynak akımını delikten geçerken tele aktarmak ve ark oluşturmaktan sorumludur.Optimal olarak, tel, elektrik temasını korurken minimum dirençle beslenmelidir.Temas ucu girintisi olarak anılan temas ucunun meme içindeki konumu da aynı derecede önemlidir.Kaynak işleminde kaliteyi, üretkenliği ve maliyetleri etkileyebilir.Ayrıca, operasyonun toplam verimine veya kârlılığına katkıda bulunmayan parçaların taşlanması veya patlatılması gibi katma değeri olmayan faaliyetlerde harcanan süreyi de etkileyebilir.

Doğru temas ucu girintisi uygulamaya göre değişir.Daha az tel çıkıntısı tipik olarak daha kararlı bir ark ve daha iyi düşük voltaj penetrasyonu sağladığından, en iyi tel çıkıntı uzunluğu genellikle uygulama için izin verilen en kısa olandır.

Kaynak kalitesi üzerindeki etki

Kontak ucu girintisi, kaynak kalitesini etkileyebilecek bir dizi faktörü etkiler.Örneğin, çıkıntı veya elektrot uzantısı (temas ucunun ucu ile çalışma yüzeyi arasındaki telin uzunluğu), temas ucu girintisine göre değişir - özellikle, temas ucu girintisi ne kadar büyükse, tel çıkıntısı o kadar uzun olur.Tel çıkıntısı arttıkça voltaj artar ve amper azalır.Bu meydana geldiğinde, arkın dengesi bozularak aşırı sıçramaya, arkta gezinmeye, ince metaller üzerinde zayıf ısı kontrolüne ve daha yavaş hareket hızlarına neden olabilir.

Kontak ucu girintisi ayrıca kaynak arkından yayılan ısıyı da etkiler.Isı birikmesi, ön uç sarf malzemelerinde elektrik direncinde bir artışa yol açar, bu da kontak ucunun akımı tele geçirme yeteneğini azaltır.Bu zayıf iletkenlik, yetersiz nüfuziyete, sıçramaya ve kabul edilemez bir kaynakla sonuçlanabilecek veya yeniden işlemeye yol açabilecek diğer sorunlara neden olabilir.

Ayrıca, çok fazla ısı genellikle kontak ucunun çalışma ömrünü azaltır.Sonuç, daha yüksek genel sarf malzemesi maliyetleri ve kontak ucu değişimi için daha fazla arıza süresidir.Bir kaynak işleminde işçilik neredeyse her zaman en büyük maliyet olduğundan, bu duruş süresi üretim maliyetlerinde gereksiz artışlara neden olabilir.

Temas ucu girintisinden etkilenen diğer bir önemli faktör koruyucu gaz kapsamıdır.Kontak ucunun girintisi, memeyi arktan ve kaynak birikintisinden daha uzağa konumlandırdığında, kaynak alanı, koruyucu gazı bozabilecek veya değiştirebilecek hava akışına karşı daha hassastır.Zayıf koruyucu gaz kapsamı, gözenekliliğe, sıçramaya ve yetersiz penetrasyona neden olur.

Tüm bu sebeplerden dolayı, uygulama için doğru kontak aralığını kullanmak önemlidir.Bazı öneriler takip eder.

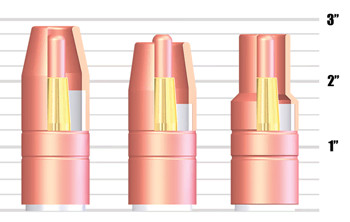

Şekil 1: Doğru temas ucu girintisi uygulamaya göre değişir.İş için doğru temas ucu girintisini belirlemek için her zaman üreticinin tavsiyelerine başvurun.

Temas ucu girintisi türleri

Difüzör, uç ve meme, MIG tabanca sarf malzemelerini oluşturan üç ana parçadır.Difüzör doğrudan tabanca boynuna takılır ve akımı kontak ucuna taşır ve gazı memeye yönlendirir.Uç, difüzöre bağlanır ve nozülden ve kaynak birikintisinden kılavuzluk ederken akımı tele aktarır.Nozül, difüzöre bağlanır ve koruyucu gazın kaynak arkına ve birikintisine odaklanmasını sağlar.Her bileşen, genel kaynak kalitesinde kritik bir rol oynar.

MIG tabanca sarf malzemeleriyle birlikte iki tip temas ucu girintisi mevcuttur: sabit veya ayarlanabilir.Ayarlanabilir bir temas ucu girintisi, değişen derinlik ve uzantı aralıklarında değiştirilebildiğinden, farklı uygulama ve süreçlerin girinti taleplerini karşılayabilme avantajına sahiptirler.Bununla birlikte, kaynak operatörleri bunları memenin konumunu değiştirerek veya temas ucunu belirli bir girintiye sabitleyen bir kilitleme mekanizması aracılığıyla ayarladıkları için insan hatası olasılığını da artırırlar.

Varyasyonları önlemek için, bazı şirketler kaynak homojenliğini sağlamanın ve bir kaynak operatöründen diğerine tutarlı sonuçlar elde etmenin bir yolu olarak sabit girintili uçları tercih eder.Sabit girintili uçlar, tutarlı bir uç konumunun kritik olduğu otomatik kaynak uygulamalarında olağandır.

Farklı üreticiler, tipik olarak 1⁄4 inçlik bir girintiden 1⁄8 inçlik bir uzantıya kadar değişen çeşitli temas ucu girinti derinliklerine uyacak şekilde sarf malzemeleri üretir.

Doğru girintinin belirlenmesi

Doğru temas ucu girintisi uygulamaya göre değişir.Dikkate alınması gereken iyi bir kural, çoğu koşulda akım arttıkça girinti de artmalıdır.Ayrıca, daha az tel çıkıntısı tipik olarak daha kararlı bir ark ve daha iyi düşük voltaj penetrasyonu sağladığından, en iyi tel çıkıntı uzunluğu genellikle uygulama için izin verilen en kısa olandır.Aşağıda bazı yönergeler verilmiştir.Ek notlar için ayrıca Şekil 1'e bakın.

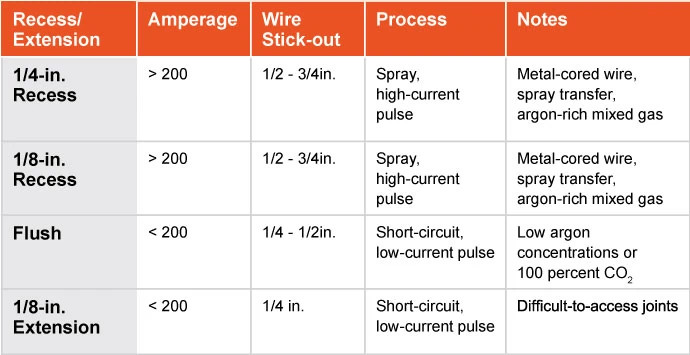

1. Darbeli kaynak, sprey transfer işlemleri ve 200 amperden büyük diğer uygulamalar için 1/8 inç veya 1/4 inçlik bir temas ucu girintisi önerilir.

2. Kalın metalleri büyük çaplı tel veya metal özlü telle sprey transfer işlemiyle birleştirenler gibi daha yüksek akımlı uygulamalar için, girintili bir temas ucu, kontak ucunu arkın yüksek ısısından uzak tutmaya da yardımcı olabilir.Bu işlemler için daha uzun bir tel çıkıntısı kullanmak, geri tepme (telin eriyip kontak ucuna yapıştığı yer) ve temas ucunun ömrünü uzatmaya ve sarf malzemesi maliyetlerini düşürmeye yardımcı olan sıçrama oluşumunu azaltmaya yardımcı olur.

3. Kısa devre transfer işlemi veya düşük akım darbeli kaynak kullanılırken, genellikle yaklaşık 1⁄4 inçlik bir tel çıkıntısı olan düz bir temas ucu önerilir.Nispeten kısa çıkıntı uzunluğu, yanma veya eğilme riski olmadan ve düşük sıçrantı ile ince malzemeleri kaynaklamak için kısa devre transferine izin verir.

4. Genişletilmiş kontak uçları genellikle, boru kaynağındaki derin ve dar V-yivli bağlantılar gibi erişilmesi zor bağlantı konfigürasyonlarına sahip çok sınırlı sayıda kısa devre uygulaması için ayrılmıştır.

Bu hususlar seçim konusunda yardımcı olabilir, ancak iş için doğru kontak ucu girintisini belirlemek için her zaman üreticinin tavsiyelerine bakın.Doğru konumun aşırı sıçrama, gözeneklilik, yetersiz penetrasyon, yanma veya daha ince malzemelerde eğilme ve daha fazlasını azaltabileceğini unutmayın.Ayrıca, bir şirket kontak ucu girintisini bu tür sorunların suçlusu olarak gördüğünde, zaman alıcı ve maliyetli sorun giderme veya yeniden işleme gibi kaynak sonrası faaliyetleri ortadan kaldırmaya yardımcı olabilir.

Ek bilgi: Kalite ipuçlarını seçin

Temas uçları, kaliteli kaynakların tamamlanmasında ve duruş sürelerinin azaltılmasında önemli bir faktör olduğundan, yüksek kaliteli bir temas ucu seçmek önemlidir.Bu ürünler, daha düşük kaliteli ürünlerden biraz daha pahalıya mal olsa da, kullanım ömürlerini uzatarak ve geçiş için duruş sürelerini azaltarak uzun vadeli değer sunarlar.Ek olarak, daha yüksek kaliteli temas uçları, geliştirilmiş bakır alaşımlarından yapılabilir ve tipik olarak daha sıkı mekanik toleranslara göre işlenerek ısı birikimini ve elektrik direncini en aza indirmek için daha iyi bir termal ve elektrik bağlantısı oluşturur.Daha yüksek kaliteli sarf malzemeleri tipik olarak daha pürüzsüz bir orta deliğe sahiptir ve bu da telin geçmesi sırasında daha az sürtünmeye neden olur.Bu, daha az sürtünme ve daha az potansiyel kalite sorunu ile tutarlı tel besleme anlamına gelir.Daha yüksek kaliteli temas uçları, geri yanmaları en aza indirmeye ve tutarsız elektrik iletkenliğinden kaynaklanan düzensiz bir arkın önlenmesine de yardımcı olabilir.

Gönderim zamanı: Ocak-01-2023