Çok daha büyük bir sistemin yalnızca bir parçası olmakla birlikte, hem robotik hem de yarı otomatik gaz metal ark kaynağı (GMAW) tabancalarındaki temas ucu, sağlam kaynak kalitesinin sağlanmasında kritik bir rol oynar.Ayrıca, kaynak operasyonunuzun üretkenliğini ve karlılığını da ölçülebilir bir şekilde etkileyebilir; aşırı geçiş için duruş süresi, iş hacmi ve işçilik ve envanter maliyeti için zararlı olabilir.

Bir kontak ucunun başlıca işlevleri, kaynak telini yönlendirmek ve kaynak akımını delikten geçerken tele aktarmaktır.Amaç, maksimum teması korurken telin temas ucundan düzgün bir şekilde ilerlemesini sağlamaktır.En iyi sonuçları elde etmek için, uygulama için doğru temas ucu boyutunu veya iç çapı (ID) kullanmak önemlidir.Hem kaynak teli hem de kaynak işlemi seçimi etkiler (Şekil 1).

Kaynak Telinin Temas Ucu Boyutuna Etkisi

Üç kaynak teli özelliği, belirli bir uygulama için temas ucu seçimini doğrudan etkiler:

▪ Tel tipi

▪ Tel döküm

▪ Tel kalitesi

Tip-Kontak ucu üreticileri genellikle ilgili kablolar için 0,045 inç kablo için xxx-xx-45 kontak ucu gibi standart (varsayılan) boyutlu kontak uçları önerir.Bununla birlikte, bazı durumlarda, kontak ucunun tel çapına göre küçük veya büyük boyutlandırılması tercih edilebilir.

Kaynak tellerinin standart toleransları çeşidine göre değişmektedir.Örneğin, American Welding Society (AWS) kodu 5.18, ± 0.001 inç'e izin verir.0,045 inç için tolerans.katı teller ve ± 0,002 inç.0,045 inç için tolerans.boru şeklindeki teller.Yumuşak olan boru şeklindeki ve alüminyum teller, minimum besleme kuvvetiyle ve besleyici veya kaynak tabancası içinde burkulma veya bükülme olmadan geçmelerine izin veren standart veya büyük boyutlu temas uçlarıyla en iyi performansı gösterir.

Masif teller ise bunun tersine çok daha serttir, bu da daha az besleme sorunu anlamına gelir ve bu da onların daha küçük temas uçlarıyla eşleştirilmelerine olanak tanır.

Döküm-Kontak ucunun gereğinden fazla ve küçük boyutlandırılmasının nedeni, yalnızca telin tipiyle değil, aynı zamanda dökümü ve sarmalıyla da ilgilidir.Döküm, paketten bir miktar tel çıkarıldığında ve düz bir yüzeye yerleştirildiğinde tel halkanın çapını, yani telin eğriliğini ifade eder.Alçı için tipik eşik 40 ila 45 inçtir;döküm tel bundan daha küçükse, daha küçük boyutlu bir temas ucu kullanmayın.

Sarmal, telin o düz yüzeyden ne kadar yükseldiğini ifade eder ve herhangi bir yerde 1 inçten fazla olmamalıdır.

AWS, mevcut tel beslemelerinin iyi kaynak performansına yardımcı olacak şekilde olmasını sağlamak için kalite kontrol olarak tel döküm ve helezon gereksinimleri belirler.

Tel dökümün yığın numarasını elde etmenin yaklaşık bir yolu, paketin boyutudur.Tambur veya makara gibi toplu paketlerde paketlenmiş tel, makara veya bobin içinde paketlenmiş tele göre daha büyük bir döküm veya daha düz kontur sağlayabilir.

"Düz tel", düz teli beslemek kıvrımlı telden daha kolay olduğu için toplu paketlenmiş teller için yaygın bir satış noktasıdır.Bazı üreticiler ayrıca teli tambura paketlerken büker, bu da telin paketten çıkarıldığında bir döngü yerine bir sinüs dalgası oluşturmasına neden olur.Bu teller çok geniş bir döküme (100 inç veya daha fazla) sahiptir ve daha küçük temas uçlarıyla eşleştirilebilir.

Bununla birlikte, daha küçük bir makaradan beslenen tel, daha belirgin bir döküme sahip olma eğilimindedir - yaklaşık 30 inç.veya daha küçük çaplıdır ve tipik olarak uygun besleme özelliklerini sağlamak için standart veya daha büyük bir temas ucu boyutu gerektirir.

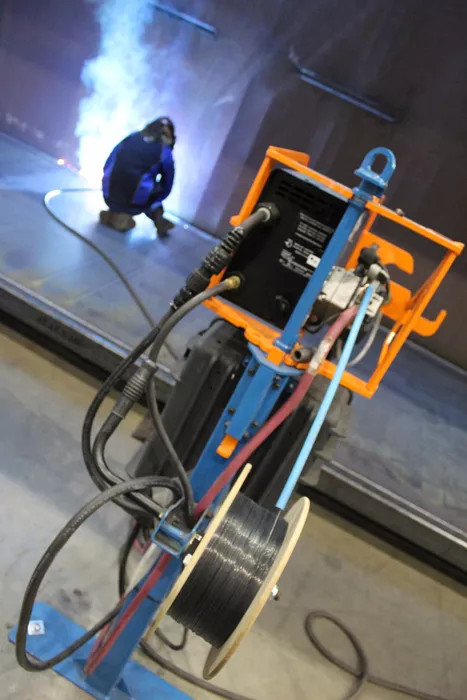

Şekil 1

En iyi kaynak sonuçlarını elde etmek için, uygulama için doğru temas ucu boyutunun olması önemlidir.Hem kaynak teli hem de kaynak işlemi seçimi etkiler.

Kalite-Telin kalitesi ayrıca kontak ucu seçimini de etkiler.Kalite kontroldeki iyileştirmeler, kaynak tellerinin dış çapını (OD) geçmiş yıllara göre daha doğru hale getirdi, böylece daha sorunsuz besleniyorlar.Örneğin, yüksek kaliteli yekpare tel, yüzeyde düzgün bir bakır kaplamanın yanı sıra tutarlı çap ve döküm sunar;bu tel, daha küçük bir ID'ye sahip bir kontak ucu ile birlikte kullanılabilir, çünkü telin bükülmesi veya bükülmesiyle ilgili daha az endişe vardır.Yüksek kaliteli boru şeklindeki tel, besleme sırasında telin açılmasını önleyen pürüzsüz, güvenli dikişlerin yanı sıra aynı faydaları sunar.

Sıkı standartlara göre üretilmeyen düşük kaliteli tel, zayıf tel beslemeye ve düzensiz arklara eğilimli olabilir.Küçük boyutlu temas uçlarının, geniş dış çap varyasyonlarına sahip kablolarla kullanılması önerilmez.

Önlem olarak, farklı türde veya markada bir tele geçtiğinizde, istenen sonuçları elde ettiğinizden emin olmak için kontak ucu boyutunu yeniden değerlendirmeniz önemlidir.

Kaynak İşleminin Etkisi

Son yıllarda fabrikasyon ve üretim endüstrilerindeki değişiklikler, kullanılacak kontak ucunun boyutunun yanı sıra kaynak işleminde de değişikliklere yol açmıştır.Örneğin, OEM'lerin araç ağırlığını azaltmak ve yakıt verimliliğini artırmak için daha ince (ve daha güçlü) malzemeler kullandığı otomotiv endüstrisinde, üreticiler genellikle darbeli veya değiştirilmiş kısa devre gibi gelişmiş dalga biçimlerine sahip güç kaynakları kullanır.Bu gelişmiş dalga biçimleri, sıçramayı azaltmaya ve kaynak hızlarını artırmaya yardımcı olur.Tipik olarak robotik kaynak uygulamalarında kullanılan bu kaynak türü, süreçteki sapmalara karşı daha az toleranslıdır ve dalga biçimini kaynak teline hassas ve güvenilir bir şekilde iletebilen temas uçlarını gerektirir.

0,045 inç kullanan tipik bir darbeli kaynak işleminde.katı kablo, tepe akımı 550 amperden büyük olabilir ve mevcut rampalama hızı 1 ´ 106 amp/sn'den fazla olabilir.Sonuç olarak, kontak ucu-kablo arabirimi, 150 ila 200 Hz olan darbe frekansında bir anahtar görevi görür.

Darbeli kaynakta temas ucu ömrü tipik olarak GMAW veya sabit voltajlı (CV) kaynaktakinin bir kısmı kadardır.Uç/tel arayüz direncinin ciddi ark oluşmasını önleyecek kadar düşük olmasını sağlamak için kullanılan tel için biraz daha küçük iç çapa sahip bir kontak ucu seçilmesi önerilir.Örneğin, 0,045 inç çapında bir tek tel, 0,049 ila 0,050 inç iç çapına sahip bir kontak ucuyla iyi eşleşir.

Manuel veya yarı otomatik kaynak uygulamaları, doğru temas ucu boyutunun seçilmesi söz konusu olduğunda farklı değerlendirmeler gerektirir.Yarı otomatik kaynak tabancaları genellikle robotik tabancalardan çok daha uzundur ve daha karmaşık konturlara sahiptir.Çoğu zaman, kaynak operatörünün kaynak bağlantısına rahatça erişmesini sağlayan boyunda daha büyük bir kıvrım da vardır.Büyük bükülme açısına sahip bir boyun, beslenirken tel üzerinde daha sıkı bir döküm oluşturur.Bu nedenle, düzgün tel besleme sağlamak için biraz daha büyük iç çapı olan bir temas ucu seçmek iyi bir fikirdir.Bu aslında temas ucu boyutlarının geleneksel sınıflandırmasıdır.Çoğu kaynak tabancası üreticisi, varsayılan temas ucu boyutunu yarı otomatik uygulamaya göre ayarlar.Örneğin, 0,045 inç.çaplı katı tel, 0,052 ila 0,055 inç iç çapına sahip bir temas ucuyla eşleşir.

Yanlış Temas Ucu Boyutunun Sonuçları

Kullanılan telin türü, dökümü ve kalitesi için çok büyük veya çok küçük olsun, yanlış temas ucu boyutu düzensiz tel beslemeye veya düşük ark performansına neden olabilir.Daha spesifik olarak, kimlikleri çok küçük olan temas uçları, telin deliğin içinde takılmasına neden olarak geri tepmeye yol açabilir (Şekil 2).Ayrıca, tel besleme ünitesinin tahrik makaralarında bir tel dolanması olan kuş yuvasına neden olabilir.

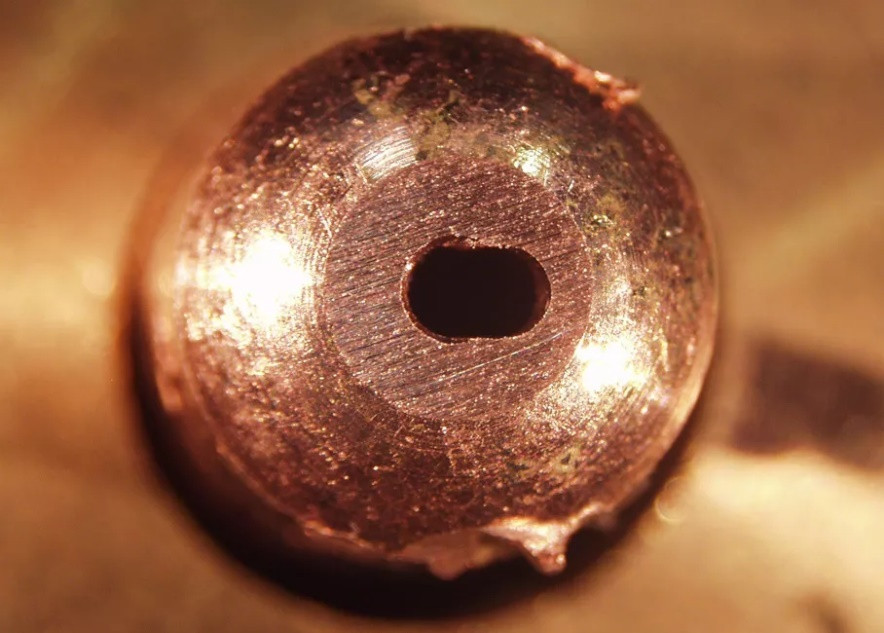

şekil 2

Geri yanma (tel sıkışması), temas uçlarının en yaygın arıza modlarından biridir.Kontak ucunun iç çapından (ID) önemli ölçüde etkilenir.

Tersine, tel çapı için çok büyük bir kimliğe sahip temas uçları, telin beslenirken dolaşmasına izin verebilir.Bu gezinme zayıf ark stabilitesine, yoğun sıçramaya, eksik füzyona ve bağlantıda kaynağın yanlış hizalanmasına neden olur.Bu oluşumlar özellikle agresif darbe kaynağında önemlidir;büyük boyutlu bir temas ucunun anahtar deliği (Şekil 3) oranı (aşınma oranı), küçük boyutlu bir temas ucunun iki katı olabilir.

Diğer Hususlar

İş için temas ucu boyutunu seçmeden önce kaynak işlemini tam olarak anlamak önemlidir.Kontak ucunun üçüncü işlevinin, kaynak sisteminin sigortası olarak hareket etmek olduğunu unutmayın.Kaynak döngüsünün aktarma organlarındaki herhangi bir sorun, önce kontak ucu arızası olarak gösterilir (ve gösterilmelidir).Temas ucu, bitkinin geri kalanına kıyasla bir hücrede farklı şekilde veya zamanından önce arızalanırsa, o hücrenin muhtemelen ince ayara ihtiyacı vardır.

Operasyonunuzun risk toleransını değerlendirmek de iyi bir fikirdir;yani, bir iletişim ipucu başarısız olduğunda maliyeti ne kadardır.Örneğin, yarı otomatik bir uygulamada, kaynak operatörünün herhangi bir sorunu hızlı bir şekilde belirlemesi ve arızalı bir kontak ucunu ekonomik olarak değiştirmesi muhtemeldir.Bununla birlikte, bir robotik kaynak işleminde beklenmedik temas ucu arızasının maliyeti, manuel kaynağa göre çok daha yüksektir.Bu durumda, örneğin bir vardiya gibi planlanmış iletişim ucu değişiklikleri arasındaki süre boyunca güvenilir bir şekilde çalışan iletişim ipuçlarına ihtiyacınız vardır.Çoğu robotik kaynak işleminde, bir temas ucunun sağladığı kalite tutarlılığının ne kadar uzun ömürlü olduğundan daha önemli olduğu genellikle doğrudur.

Bunların, temas ucu boyutunu seçmek için yalnızca genel kurallar olduğunu unutmayın.Doğru boyutu belirlemek için tesiste arızalı temas uçlarını incelemek önemlidir.Arızalı temas uçlarının çoğunun içinde kablo sıkışmışsa, temas ucu kimliği çok küçüktür.

Arızalı kontak uçlarının çoğunda tel yoksa, ancak pürüzlü bir ark ve düşük kaynak kalitesi gözlemlendiyse, daha küçük boyutlu kontak uçlarının seçilmesi faydalı olabilir.

Figür 3

Aşırı anahtar deliği ayrıca temas uçlarının en yaygın arıza modlarından biridir.O da kontak ucunun iç çapından (ID) önemli ölçüde etkilenir.

Gönderim zamanı: Ocak-02-2023