Endüstriyel üretimde sürekli çalışan bazı ekipmanlarda çeşitli sebeplerden dolayı sızıntılar meydana gelmektedir. Borular, vanalar, kaplar vb. gibi. Bu sızıntıların oluşması normal üretimin stabilitesini ve ürünlerin kalitesini etkiler, üretim ortamını kirleterek gereksiz israfa neden olur. Üstelik zehirli gaz ve gres gibi bazı ortamların sızması, güvenli üretime ve çevreye de büyük zarar verecektir.

Örneğin, 22 Kasım 2013'teki Qingdao Huangdao petrol boru hattı patlaması ve 2 Ağustos 2015'teki Tianjin Binhai Yeni Bölgesi tehlikeli madde deposundaki patlama, ülkede ve halkta büyük can ve mal kaybına neden oldu. Bu kazaların sebeplerinin tamamı ortam sızıntısından kaynaklanmaktadır.

Bu nedenle bazı endüstriyel ürünlerin sızıntısı göz ardı edilemez ve zamanında müdahale edilmesi gerekir. Ancak basınç altında bulunan, yanıcı ve patlayıcı maddeler ya da zehirli kimyasal maddeler içeren ekipmanların sızıntısının nasıl giderileceği de teknik bir sorundur.

Ekipmanların basınçla, yağla veya zehirli maddelerle tıkanması, anormal çalışma koşullarında yapılan özel bir kaynaktır. Normal kaynak spesifikasyonlarından farklıdır ve çalışma sırasında güvenliği ön plana çıkarır. İşyerinin, kaynakçıların ve diğer çalışanların kişisel güvenliğini sağlamak için kaynak öncesinde kazaları önlemeye yönelik güvenlik inşaat önlemleri formüle edilmelidir. Kaynakçıların tecrübeli ve yetenekli olması gerekmektedir. Aynı zamanda, çeşitli güvenli işlemler konusunda teknik rehberlik sağlayacak zengin teknik deneyime sahip kaynak mühendislerinin de bulunması gerekir.

Örneğin belirli bir yakıt deposu tipi için içindeki yağın kapasitesi, tutuşma noktası, basıncı vb. bilmek ve kaynak işlemi sırasında hiçbir kişisel yaralanmanın ve hatta daha büyük güvenlik kazalarının yaşanmamasını sağlamak gerekir. inşaat ve işletme öncesi.

Bu nedenle kaynak yapımı öncesinde ve sırasında aşağıdaki hususlara dikkat edilmelidir:

İlk olarak, güvenli basınç tahliyesi. Sızıntıyı kapatmak için kaynak yapmadan önce, kaynak yapılacak ekipmanın basıncının kişisel yaralanma oluşturup oluşturmayacağı tespit edilmelidir. Veya kaynak ısı kaynağının etkisi altında, ekipmanda güvenli bir basınç tahliye kanalı (emniyet valfi takılı gibi) vb. bulunur.

İkincisi, sıcaklık kontrolü. Kaynak öncesinde yangın önleme ve patlamaya karşı koruma için tüm soğutma önlemleri alınmalıdır. Kaynak sırasında kaynakçıların proses belgelerinde belirtilen minimum ve minimum ısı girdisine kesinlikle uyması, yangın veya patlamayı önlemek için kaynak sırasında güvenlik soğutma önlemlerinin uygulanması gerekir.

Üçüncüsü, zehirlenmeyi önleme. Toksik madde içeren kapları veya boruları kapatırken ve kaynak yaparken, sızan zehirli gazların zamanında havalandırılması ve zamanında temiz hava sağlanması gerekir. Aynı zamanda toksik maddelerin dışarı çıkışının kirlilik izolasyonunda da iyi bir iş yapılması gerekmektedir.

Aşağıda herkesin öğrenmesi ve geliştirmesi için mühendislik uygulamalarında yaygın olarak kullanılan çeşitli kaynak takma yöntemleri verilmiştir.

1 Çekiç büküm kaynak yöntemi

Bu yöntem, düşük basınçlı kapların ve boru hatlarının çatlak veya kabarcıklarının ve gözeneklerinin kaynak yöntemine uygulanabilir. Kaynak için mümkün olduğunca küçük çaplı elektrotlar kullanın ve kaynak akımı kesinlikle proses gereksinimlerine uygun olmalıdır. Operasyon hızlı kaynak yöntemini benimser ve arkın ısısı sızıntının çevresini ısıtmak için kullanılır. Kaynak kenarı, kaynağı çekiçliyor.

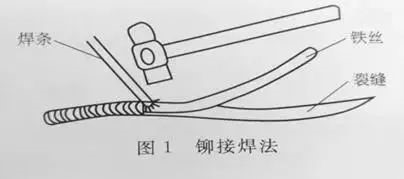

2. Perçinleme kaynak yöntemi

Bazı çatlakların geniş olması veya trahom veya hava deliğinin çapının büyük olması durumunda çekiç bükümün kullanılması zordur. Sızıntının basıncını ve akışını azaltmak için önce çatlağı veya deliği perçinlemek için uygun bir demir tel veya kaynak çubuğu kullanabilir ve ardından hızlı bir şekilde kaynak yapmak için küçük bir akım kullanabilirsiniz. Bu yöntemin temel amacı aynı anda sadece bir bölümün bloke edilebilmesi ve daha sonra hızlı kaynak yapılarak bir bölümün bloke edilmesi ve diğer bölümün kaynak yapılmasıdır. Şekil 1'de gösterildiği gibi

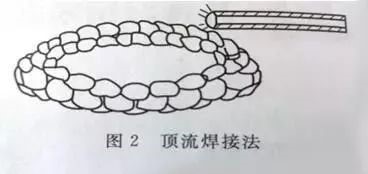

3. Üstten akışlı kaynak yöntemi

3. Üstten akışlı kaynak yöntemi

Bazı sızıntılara korozyon, aşınma ve incelme neden olur. Bu sırada sızıntıyı doğrudan kaynaklamayın, aksi takdirde daha fazla kaynak yapılmasına ve daha büyük sızıntılara neden olmak kolaydır. Sızıntının yanında veya altında uygun bir pozisyonda punta kaynağı yapılmalıdır. Bu yerlerde sızıntı yoksa önce eriyik havuzu oluşturulmalı, daha sonra kırlangıcın çamur tutup yuva yapması gibi yavaş yavaş sızıntının boyutu küçültülerek sızıntıya azar azar kaynak yapılmalı. Şekil 2'de gösterildiği gibi, sızıntıyı kapatmak için uygun kaynak akımına sahip küçük çaplı bir elektrot kullanın.

4. Yönlendirme kaynağı yöntemi

4. Yönlendirme kaynağı yöntemi

Şekil 3'te gösterildiği gibi sızıntı alanının büyük, debinin büyük veya basıncın yüksek olduğu durumlarda kaynak yapmaya uygundur. Sızıntının şekline göre kapatma tertibatlı ek plaka yapın. Sızıntı ciddi olduğunda, kapatma cihazı için yönlendirme borusunun bir bölümü kullanılır ve üzerine bir vana takılır; Sızıntı küçük olduğunda, onarım plakasına önceden bir somun kaynak yapılır. Yama plakasının alanı sızıntıdan daha büyük olmalıdır. Yakalama cihazının yama üzerindeki konumu sızıntıya dönük olmalıdır. Sızan ortamın kılavuz tüpten dışarı akmasını sağlamak için yamanın sızıntıyla temas eden tarafına bir daire şeklinde sızdırmazlık maddesi uygulanır. Yama etrafındaki sızıntıyı azaltmak için. Tamir plakası kaynaklandıktan sonra vanayı kapatın veya cıvataları sıkın.

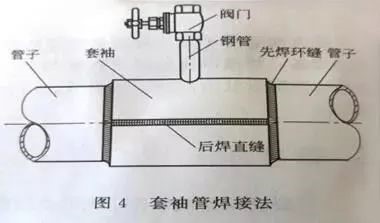

Borunun korozyon veya aşınma nedeniyle geniş bir alanda sızdırması durumunda, aynı çapta veya sızıntının çapını manşon olarak saracak kadar bir boru parçası kullanın; uzunluğu sızıntının alanına bağlıdır. Manşon tüpünü simetrik olarak ikiye bölün ve bir saptırma tüpünü kaynaklayın. Spesifik kaynak yöntemi saptırma kaynak yöntemiyle aynıdır. Kaynak sırasında Şekil 4'te gösterildiği gibi borunun ve manşonun halka dikişi ilk önce kaynak yapılmalı ve manşonun kaynağı en son kaynaklanmalıdır.

6. Yağ sızıntısı kabının kaynağı

Sürekli kaynak kullanılamaz. Kaynağın sıcaklığının çok fazla yükselmemesini sağlamak için punta kaynağı kullanılır ve aynı zamanda sıcaklık düşürülür. Örneğin, birkaç noktaya punta kaynağı yaptıktan sonra lehim bağlantılarını suya batırılmış pamuklu gazlı bezle hemen soğutun.

Bazen, yukarıdaki çeşitli takma yöntemlerinin kapsamlı bir şekilde kullanılması gerekli olabilir ve kaynak takmanın başarısını sağlamak için kaynak takmanın esnek olması gerekir.

Ancak her metal malzeme kaynak takma yöntemine uygun değildir. Yukarıdaki çeşitli takma yöntemlerini yalnızca sıradan düşük karbonlu çelik ve düşük alaşımlı çelik kullanabilir.

Östenitik paslanmaz çelik, sızıntı yakınındaki ana metalin büyük plastik deformasyon oluşturabileceği tespit edildiğinde kaynakla onarılmalıdır, aksi takdirde kaynakla onarılamaz.

Isıya dayanıklı çelik borudaki ortam genellikle yüksek sıcaklık ve yüksek basınçlı buhardır. Uzun süreli servis sonrası oluşan sızıntılar basınç altında tamir edilemez. Düşük sıcaklık çeliğinin sıcak pres kaynağı ile onarılmasına izin verilmez.

Yukarıdaki çeşitli kaynak takma yöntemlerinin tümü geçici önlemlerdir ve metallerin tam anlamıyla kaynakla elde edilebilecek mekanik özelliklerine sahip değildir. Ekipman basınçsız ve ortamsız durumdayken, geçici tıkanma ve kaynak durumu tamamen kaldırılmalı ve ürünün kullanım gereksinimlerini karşılamak için yeniden kaynak yapılmalı veya başka şekillerde onarılmalıdır.

özet

Kaynak takma teknolojisi, modern üretimin gelişmesiyle birlikte sürekli üretim sürecinde ihtiyaç duyulan acil bir teknolojidir. Sızıntı kazalarıyla mücadele etmek belli bir zaman alır ve sonrasında sızıntının tamamen değiştirilmesi gerekir. Sızıntıyı tıkama teknolojisinin uygulanması esnek olmalıdır. Sızıntıyı gidermek için bağlantı kaynağı için birden fazla yöntem de kullanılabilir. Amaç kaynak sonrası sızıntıyı önlemektir.

Gönderim zamanı: Mart-22-2023