Galvanizli çelik boru, korozyon direnci ve uzun hizmet ömrü gibi ikili avantajlara sahiptir ve fiyatı nispeten düşüktür, bu nedenle kullanım oranı giderek artmaktadır, ancak bazı kullanıcılar galvanizli boruyu kaynak yaparken dikkat etmemektedir. bazı gereksiz sıkıntılar, peki galvanizli boruların kaynağı yapılırken nelere dikkat edilmelidir?

01 Öncül cilalamak

Kaynak yerindeki galvaniz tabakası parlatılmalıdır, aksi takdirde kabarcık, trahom, yanlış kaynak vb.Ayrıca kaynağı kırılgan hale getirecek ve sertliği azaltacaktır.

02 Galvanizli çeliğin kaynak özellikleri

Galvanizli çelik genellikle düşük karbonlu çeliğin dışında bir çinko tabakası ile kaplanır ve galvanizli tabaka genellikle 20um kalınlığındadır.Çinkonun erime noktası 419°C ve kaynama noktası yaklaşık 908°C'dir.Kaynak sırasında çinko eriyik havuzun yüzeyinde veya kaynağın kökünde yüzen bir sıvıya dönüşür.Çinko, demirde büyük bir katı çözünürlüğe sahiptir ve çinko sıvısı, kaynak metalini tane sınırı boyunca derinden aşındırır ve düşük erime noktasına sahip çinko, "sıvı metal kırılganlığı" oluşturur.Aynı zamanda çinko ve demir, metaller arası kırılgan bileşikler oluşturabilir ve bu kırılgan fazlar, kaynak metalinin plastisitesini azaltır ve çekme geriliminin etkisi altında çatlaklara neden olur.İç köşe kaynakları kaynaklıysa, özellikle T bağlantılarının iç köşe kaynakları, büyük ihtimalle penetrasyon çatlakları meydana gelir.Galvanizli çelik kaynak yapıldığında, oluk yüzeyindeki ve kenardaki çinko tabakası oksitlenecek, eriyecek, buharlaşacak ve beyaz duman ve buhar, ark ısısının etkisi altında kolayca kaynak gözeneklerine neden olacak şekilde buharlaşacaktır.Oksidasyon nedeniyle oluşan ZnO, yaklaşık 1800°C'nin üzerinde yüksek bir erime noktasına sahiptir.Kaynak işlemi sırasında parametrelerin çok küçük olması ZnO cürufu dahiline ve aynı zamanda neden olacaktır.Zn bir deoksidize olduğundan beri.FeO-MnO veya FeO-MnO-SiO2 düşük erime noktalı oksit cürufu üretin.İkincisi, çinkonun buharlaşması nedeniyle, insan vücudunu tahriş eden ve zararlı olan büyük miktarda beyaz duman buharlaşır.Bu nedenle kaynak noktasındaki galvanizli tabaka mutlaka parlatılmalı ve bertaraf edilmelidir.

03 Kaynak işlemi kontrolü

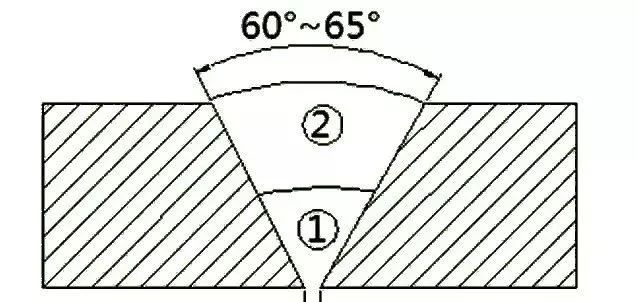

Galvanizli çeliğin kaynak öncesi hazırlığı, sıradan düşük karbonlu çeliğinkiyle aynıdır.Yiv boyutunun ve yakındaki galvanizli tabakanın dikkatli bir şekilde ele alınması gerektiğine dikkat edilmelidir.Penetrasyon için, oluk boyutu uygun olmalıdır, genellikle 60~65°, belirli bir boşlukla, genellikle 1,5~2,5 mm;çinkonun kaynağa nüfuz etmesini azaltmak için, oluktaki galvanizli oluk, tabaka kaldırıldıktan sonra Lehimlenebilir.

Gerçek çalışmada, merkezi pahlama, merkezi kontrol için küt kenar işlemi uygulanmaz ve iki katmanlı kaynak işlemi, eksik penetrasyon olasılığını azaltır.Kaynak çubuğu, galvanizli çelik borunun ana malzemesine göre seçilmelidir.Genel düşük karbonlu çelik için, kullanım kolaylığı düşünüldüğünden J422'nin seçilmesi daha yaygındır.

Kaynak yöntemi: Çok katmanlı kaynakta kaynak dikişinin ilk katmanını kaynak yaparken, çinko katmanını eritmeye çalışın ve kaynak dikişinde kalan sıvı çinkoyu büyük ölçüde azaltabilecek şekilde buharlaşmasını, buharlaşmasını ve kaynak dikişinden kaçmasını sağlayın.İç köşe kaynağı yapılırken ayrıca birinci kat üzerindeki çinko tabakasını eritmeye ve kaynaktan çıkması için buharlaştırıp buharlaştırmaya çalışın.Yöntem, elektrotun ucunu yaklaşık 5~7 mm ileri hareket ettirmektir, çinko tabakası eridikten sonra orijinal konumuna geri döner ve ileri doğru kaynak yapmaya devam eder.Yatay kaynak ve dikey kaynak için, J427 gibi kısa cüruf elektrotları kullanılırsa alttan kesme eğilimi küçük olacaktır;ileri geri ileri geri taşıma teknolojisi kullanılırsa hatasız kaynak kalitesi elde edilebilir.

Gönderim zamanı: 15 Mart-2023